परिचय

कंपोजिट में फाइबर सुदृढ़ीकरण की बात करें तो, उपयोग किए जाने वाले दो सबसे आम पदार्थ हैंकटे हुए रेशेऔरनिरंतर रेशेदोनों में ही कुछ खास गुण हैं जो उन्हें अलग-अलग अनुप्रयोगों के लिए उपयुक्त बनाते हैं, लेकिन आप यह कैसे तय करेंगे कि आपके प्रोजेक्ट के लिए कौन सा बेहतर है?

यह लेख कटे हुए और निरंतर रेशों के बीच प्रमुख अंतर, लाभ, हानियाँ और सर्वोत्तम उपयोग के मामलों की पड़ताल करता है। अंत तक, आपको यह स्पष्ट समझ आ जाएगी कि ऑटोमोटिव विनिर्माण, एयरोस्पेस, निर्माण या समुद्री इंजीनियरिंग में आपकी आवश्यकताओं के लिए कौन सा सुदृढ़ीकरण प्रकार उपयुक्त है।

1. कटे हुए रेशे और निरंतर रेशे क्या होते हैं?

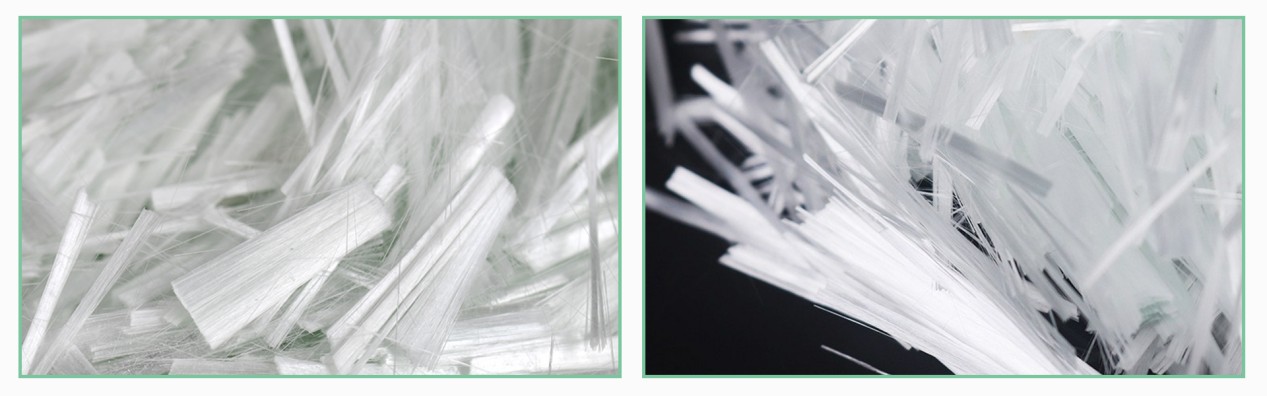

कटे हुए रेशे

कटे हुए रेशेये कांच, कार्बन या अन्य सुदृढ़ीकरण सामग्री से बने छोटे, अलग-अलग रेशे (आमतौर पर 3 मिमी से 50 मिमी लंबाई के) होते हैं। इन्हें मजबूती, कठोरता और प्रभाव प्रतिरोध प्रदान करने के लिए एक मैट्रिक्स (जैसे राल) में बेतरतीब ढंग से फैलाया जाता है।

सामान्य उपयोग:

शीट मोल्डिंग यौगिक (एसएमसी)

बल्क मोल्डिंग कंपाउंड (बीएमसी)

अंतः क्षेपण ढलाई

स्प्रे-अप अनुप्रयोग

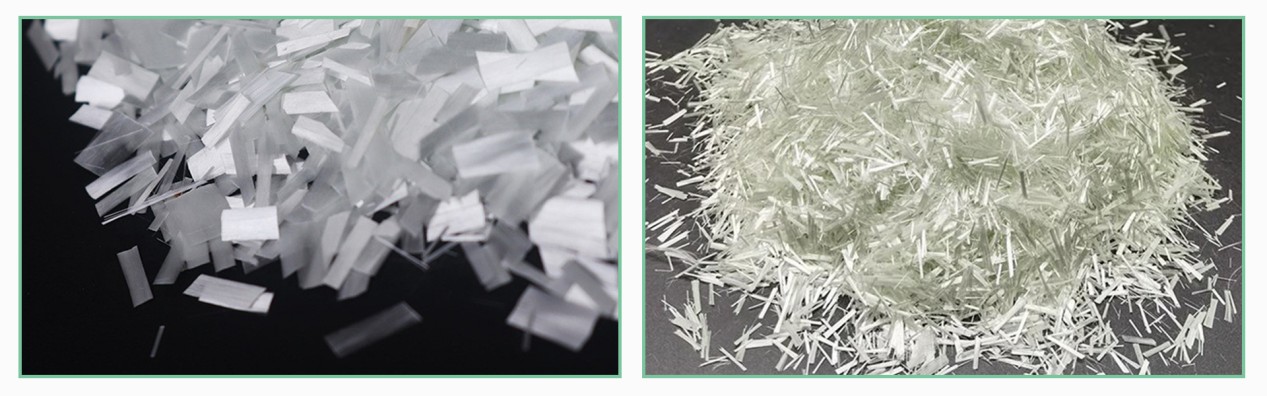

निरंतर रेशे

निरंतर रेशेये लंबे, अखंड रेशे होते हैं जो किसी मिश्रित भाग की पूरी लंबाई में फैले होते हैं। ये रेशे बेहतर तन्यता शक्ति और दिशात्मक सुदृढ़ीकरण प्रदान करते हैं।

सामान्य उपयोग:

पुल्ट्रूज़ प्रक्रियाएँ

फिलामेंट वाइंडिंग

संरचनात्मक लैमिनेट

उच्च-प्रदर्शन वाले एयरोस्पेस घटक

2. कटे हुए और निरंतर रेशों के बीच मुख्य अंतर

| विशेषता | कटे हुए रेशे | निरंतर रेशे |

| फाइबर की लंबाई | छोटा (3 मिमी–50 मिमी) | लंबा (अबाधित) |

| ताकत | समदैशिक (सभी दिशाओं में समान) | विषमदैशिक (फाइबर की दिशा में अधिक मजबूत) |

| विनिर्माण प्रक्रिया | मोल्डिंग में प्रोसेस करना आसान है | इसके लिए विशेष तकनीकों की आवश्यकता होती है (जैसे, फिलामेंट वाइंडिंग)। |

| लागत | कम (सामग्री की बर्बादी कम) | उच्चतर (सटीक संरेखण आवश्यक) |

| आवेदन | गैर-संरचनात्मक भाग, थोक कंपोजिट | उच्च-शक्ति संरचनात्मक घटक |

3. लाभ और हानि

कटे हुए रेशे: फायदे और नुकसान

✓ फायदे:

उपयोग में आसान – इसे सीधे रेजिन में मिलाया जा सकता है।

एकसमान सुदृढ़ीकरण – सभी दिशाओं में मजबूती प्रदान करता है।

किफायती – कम अपशिष्ट और सरल प्रसंस्करण।

बहुमुखी - इसका उपयोग एसएमसी, बीएमसी और स्प्रे-अप अनुप्रयोगों में किया जाता है।

✕ कमियां:

सतत रेशों की तुलना में कम तन्यता शक्ति।

उच्च तनाव वाले अनुप्रयोगों (जैसे, विमान के पंख) के लिए आदर्श नहीं है।

निरंतर धागे: फायदे और नुकसान

✓ फायदे:

उत्कृष्ट मजबूती-से-भार अनुपात – एयरोस्पेस और ऑटोमोटिव के लिए आदर्श।

बेहतर थकान प्रतिरोध - लंबे रेशे तनाव को अधिक प्रभावी ढंग से वितरित करते हैं।

अनुकूलनीय अभिविन्यास – अधिकतम मजबूती के लिए रेशों को संरेखित किया जा सकता है।

✕ कमियां:

अधिक महंगा – इसके लिए सटीक निर्माण की आवश्यकता होती है।

जटिल प्रसंस्करण – इसके लिए फिलामेंट वाइंडर्स जैसे विशेष उपकरणों की आवश्यकता होती है।

4. आपको कौन सा विकल्प चुनना चाहिए?

कटे हुए रेशों का उपयोग कब करें:

✔ उन लागत-संवेदनशील परियोजनाओं के लिए जहां उच्च मजबूती महत्वपूर्ण नहीं है।

✔ जटिल आकृतियों के लिए (उदाहरण के लिए, ऑटोमोटिव पैनल, उपभोक्ता वस्तुएं)।

✔ जब समरूप शक्ति (सभी दिशाओं में समान) की आवश्यकता हो।

निरंतर धागों का उपयोग कब करें:

✔ उच्च प्रदर्शन वाले अनुप्रयोगों के लिए (जैसे, विमान, पवन टरबाइन ब्लेड)।

✔ जब दिशात्मक मजबूती की आवश्यकता होती है (जैसे, दबाव पात्र)।

✔ चक्रीय भार के तहत दीर्घकालिक स्थायित्व के लिए।

5. उद्योग के रुझान और भविष्य की संभावनाएं

विशेष रूप से इलेक्ट्रिक वाहनों (ईवी), एयरोस्पेस और नवीकरणीय ऊर्जा में हल्के, उच्च-शक्ति वाले पदार्थों की मांग बढ़ रही है।

कटे हुए रेशेसतत विकास के लिए पुनर्चक्रित सामग्रियों और जैव-आधारित रेजिन में प्रगति देखने को मिल रही है।

निरंतर रेशेइन्हें स्वचालित फाइबर प्लेसमेंट (एएफपी) और 3डी प्रिंटिंग के लिए अनुकूलित किया जा रहा है।

विशेषज्ञों का अनुमान है कि लागत और प्रदर्शन के बीच संतुलन बनाए रखने के लिए हाइब्रिड कंपोजिट (कटे हुए और निरंतर रेशों का संयोजन) अधिक लोकप्रिय हो जाएंगे।

निष्कर्ष

दोनोंकटे हुए रेशेकंपोजिट निर्माण में निरंतर रेशों का अपना महत्व है। सही चुनाव आपके प्रोजेक्ट के बजट, प्रदर्शन आवश्यकताओं और निर्माण प्रक्रिया पर निर्भर करता है।

चुननाकटे हुए रेशेकिफायती, आइसोट्रोपिक सुदृढ़ीकरण के लिए।

जब अधिकतम मजबूती और टिकाऊपन महत्वपूर्ण हो, तो निरंतर रेशों का चुनाव करें।

इन अंतरों को समझकर, इंजीनियर और निर्माता बेहतर सामग्री का चुनाव कर सकते हैं, जिससे उत्पाद का प्रदर्शन और लागत दक्षता दोनों में सुधार होगा।

पोस्ट करने का समय: 22 मई 2025